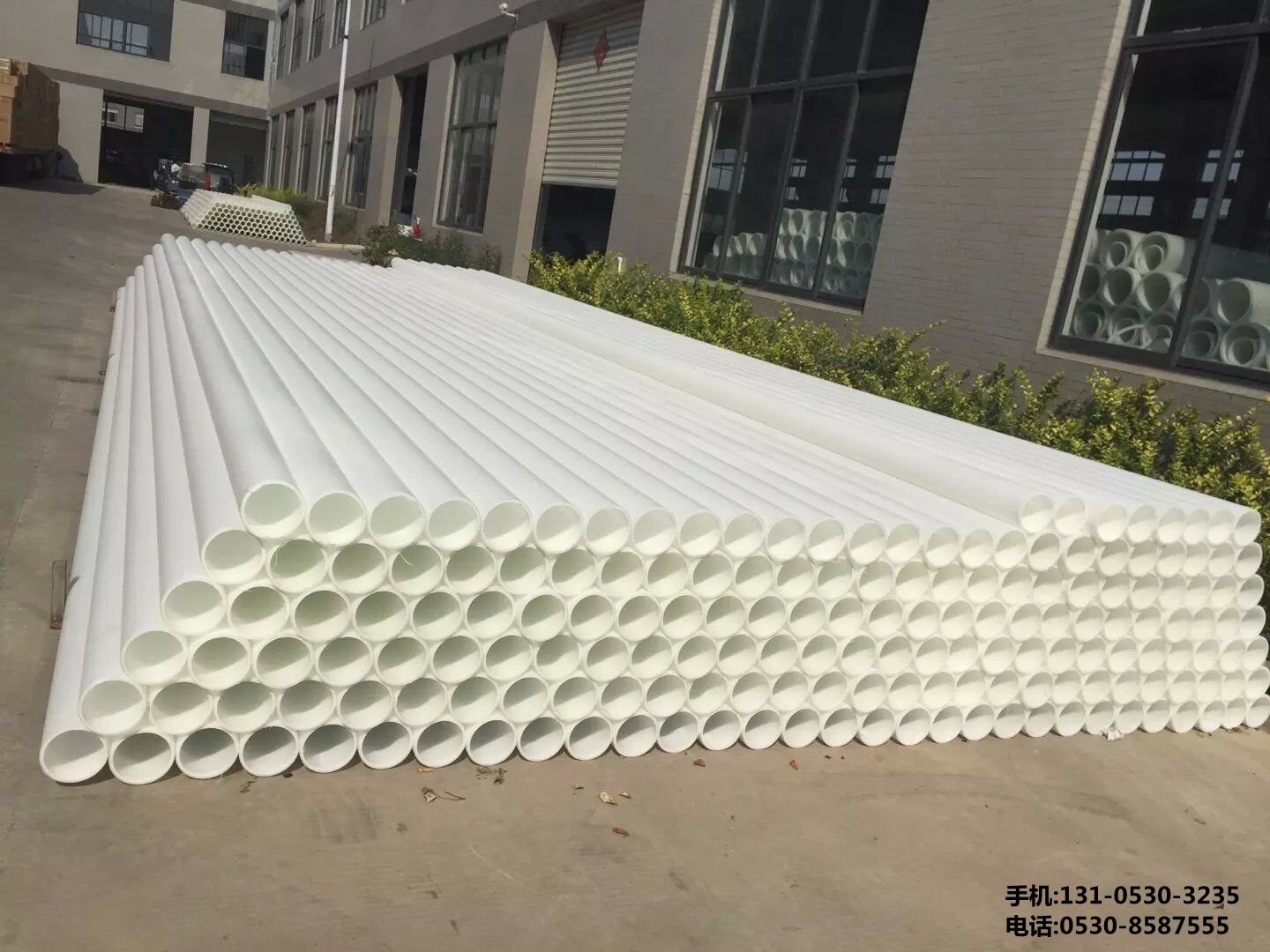

PP管生产控制变形及连接问题

在塑料管道系统中,聚丙烯(PP)管因其***异的耐腐蚀性、耐热性和机械性能而被广泛应用。然而,在实际生产和安装过程中,PP管的变形和连接问题常常成为影响工程质量的关键因素。本文将从生产控制变形和连接技术两个方面,详细探讨PP管应用中的常见问题及其解决方案。

一、PP管生产中的变形控制

1. 变形原因分析

冷却不均:PP管在挤出成型后需通过冷却系统定型。若冷却水分布不均或温度控制不当,会导致管材内外壁收缩差异,产生弯曲或椭圆化。

工艺参数不稳定:挤出温度、螺杆转速、牵引速度等参数波动会影响熔体流动性,导致管材壁厚不均或局部应力集中。

材料配方问题:PP原料的分子量分布、添加剂比例(如抗紫外线剂、增韧剂)不合理,可能降低材料的热稳定性,加剧冷却变形。

2. 控制措施

***化冷却系统:采用分段式冷却技术,确保冷却水环流均匀;定期清理水道堵塞,维持水温稳定(通常为1525℃)。

精准调控工艺参数:通过自动化控制系统实时监测挤出机各段温度(建议设定范围:180220℃),保持螺杆转速与牵引速度同步(误差≤±1%)。

改进模具设计:使用高精度模具,确保流道结构合理,减少熔体流动阻力;定期校正模头间隙,避免壁厚偏差超过标准值(***标要求±10%以内)。

加强原材料管理:选择熔融指数(MFR)适中的PP专用料(推荐MFR=0.31.0g/10min),并严格控制干燥工序(含水率≤0.02%)。

二、PP管连接技术难点与解决方案

1. 常见连接方式对比

连接方式 原理 ***点 缺点

热熔对接 加热板熔化端面后压合 强度高,成本低 需专业设备,操作空间受限

电熔套筒 内置电热丝通电熔融 施工便捷,密封性*** 配件成本较高

法兰连接 螺栓紧固法兰盘 可拆卸,适用于***口径 需防腐处理

2. 典型问题及对策

接口泄漏

原因:热熔温度不足(应控制在260±10℃)、保压时间过短(至少需保持压力≥5MPa,持续10秒以上);承插深度不足(DN110管材建议插入深度为70mm)。

解决:使用红外测温仪校准加热板温度;制定标准化作业指导书,明确不同管径对应的加热时间(如DN90管需加热4分钟)。

连接处脆裂

原因:冬季低温施工时未采取保温措施(环境温度<5℃时应停止作业);熔接面污染(油污、灰尘等杂质导致融合不***)。

解决:搭建移动式防风棚,保证施工环境温度≥10℃;用无水乙醇清洁待焊部位,晾干后再进行操作。

偏心粘连

原因:夹具对中精度差,导致两管材轴线偏移>管壁厚的10%;铣刀切削深度不够(应达到单边0.20.5mm)。

解决:采用激光定位装置辅助对齐;定期检查铣刀片磨损情况,及时更换钝化刀具。

三、质量控制体系构建

1. 生产过程监控:引入在线测厚仪(精度±0.1mm)实时检测壁厚分布,结合力学试验机(拉伸强度≥30MPa)抽检成品性能。

2. 施工质量验收:参照GB/T 18742.32017标准,进行液压试验(试验压力=工作压力×1.5倍,稳压1小时无降压)和外观检查(不允许有可见裂纹、气孔)。

3. 人员培训机制:建立焊工持证上岗制度,每季度开展技能考核,重点强化突发状况应急处理能力(如停电时的快速撤模操作)。

四、创新发展方向

随着技术进步,以下新型解决方案值得关注:

纳米改性材料:添加石墨烯或蒙脱土提升PP管的抗蠕变性能,减少长期使用中的塑性变形。

智能连接技术:开发带有RFID芯片的电熔管件,可通过手机APP扫描获取焊接参数记录,实现质量追溯数字化。

有限元模拟***化:运用ANSYS软件预测不同工况下的应力分布,针对性地改进管件结构设计。

结语:PP管的生产与安装是一个系统性工程,需要从材料选择、工艺控制到施工管理全流程严格把控。通过实施上述措施,可有效降低变形率至行业平均水平以下(目前***质企业已将废品率控制在0.8‰以内),同时显著提升连接可靠性,延长管道使用寿命至50年以上。未来,随着智能制造技术的深度融合,PP管的质量管控将迈向更高水平。

更新时间:2025-11-19 14:46 浏览:

更新时间:2025-11-19 14:46 浏览: